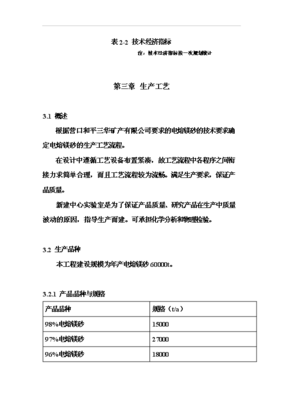

氧化鎂及相關鎂制品是冶金、建材、化工等多個工業領域的重要原材料。本文將系統介紹氧化鎂、鎂砂、輕燒鎂、重燒鎂及電熔鎂砂的基本概念、生產工藝與主要應用,并重點闡述電熔鎂砂的生產過程。

一、核心概念辨析

- 氧化鎂:化學式為MgO,俗稱“苦土”,是鎂的氧化物。它既是所有后續鎂質耐火材料和化工產品的化學基礎,本身也可作為一種高熔點(約2852°C)的堿性耐火材料或化工原料使用。

- 鎂砂:這是一個工業統稱,通常指由天然菱鎂礦(主要成分為MgCO?)經過煅燒(或稱“死燒”)后得到的、以氧化鎂為主要成分的燒結塊或顆粒料。其氧化鎂含量通常在90%以上,是生產各種定形和不定形耐火材料的基礎原料。

- 輕燒鎂與重燒鎂:這是根據對菱鎂礦的煅燒溫度和產品活性進行的分類。

- 輕燒鎂:又稱“苛性鎂砂”或“活性氧化鎂”。通常在700~1000°C的較低溫度下煅燒菱鎂礦制得。此過程中碳酸鎂分解為氧化鎂和二氧化碳,但產物結構疏松、晶粒細小、氣孔率高,具有很高的化學活性,因此得名。輕燒鎂主要用于制備鎂質膠凝材料(如鎂水泥)、飼料添加劑、肥料及作為進一步生產其他鎂制品的中間原料。

- 重燒鎂:通常指在1500~1800°C的高溫下對菱鎂礦或輕燒鎂進行充分燒結(死燒)得到的產物。其氧化鎂晶體發育完全、結構致密、體積穩定、化學活性很低。重燒鎂砂是制造普通鎂磚、鎂鋁磚等耐火制品的主要原料。

- 電熔鎂砂:是鎂砂家族中的高端產品,通過電弧爐熔煉高純度氧化鎂原料(如高品位重燒鎂砂或天然菱鎂礦)而制成。在超過2750°C的極高溫度下,原料完全熔化,冷卻后形成由粗大、完整的高純度方鎂石(MgO)晶體構成的致密熔塊。電熔鎂砂具有更高的純度(MgO含量通常≥97%)、更大的晶體尺寸、更好的體積穩定性和抗渣侵蝕性,但生產成本也更高。

二、電熔鎂砂的生產工藝詳解

電熔鎂砂的生產是其所有產品中技術含量和能耗最高的環節,核心設備是電弧爐。主要生產流程如下:

- 原料準備:選用高品位的原料是關鍵。通常使用MgO含量在90%以上的優質重燒鎂砂顆粒(3-30mm),或精選的高純度天然菱鎂礦塊。原料需經過干燥、篩分,確保粒度均勻、水分低,以保證熔煉過程的穩定和高效。

- 熔煉過程:將合格原料投入三相交流或直流電弧爐中。通過石墨電極產生的高溫電弧(中心溫度可達3000°C以上),使爐料迅速熔化。爐體通常有傾動式和固定式兩種。在熔煉過程中,比氧化鎂更難熔的雜質(如硅、鈣、鐵等的氧化物)會部分揮發或上浮形成渣層,從而在一定程度上實現提純。

- 熔體固化與冷卻:熔煉達到要求后,停止供電,使熔融的氧化鎂熔體在爐內或特制的鑄模中緩慢自然冷卻(通常需要數十小時)。緩慢的冷卻速度對于方鎂石晶體的充分長大至關重要,這是獲得高致密度、高性能產品的決定性步驟。

- 破碎與分級:完全冷卻后的巨大熔塊(可達數十噸),被運出并使用顎式破碎機、圓錐破碎機等設備進行多級破碎。然后通過振動篩等設備,按不同粒度(如0-1mm, 1-3mm, 3-5mm, 5-10mm, 塊料等)進行嚴格分級和篩選,得到最終的商品電熔鎂砂。不同粒度的產品用于不同的耐火材料配方。

- 質量控制:在整個生產過程中,需要對原料、熔煉過程及最終產品的化學成分(特別是MgO、CaO、SiO?、Fe?O?等含量)、體積密度、顆粒級配、晶體尺寸等關鍵指標進行嚴格檢測,確保產品滿足冶金、水泥等行業對高端耐火原料的苛刻要求。

三、主要應用領域

- 輕燒鎂:鎂質建材(玻鎂板、防火板)、農業(飼料、肥料)、環保(煙氣脫硫)、化工(鎂鹽制備)等。

- 重燒鎂砂:主要用于生產中檔鎂磚、鎂鉻磚、鎂鋁磚等定形耐火制品,以及修補料、搗打料等不定形耐火材料,廣泛應用于鋼鐵、有色金屬冶煉爐的襯里。

- 電熔鎂砂:因其優異的性能,主要用于對耐火材料要求極高的領域。例如:鋼鐵工業中大型超高功率電爐、爐外精煉爐(如LF爐、VOD爐)的爐襯、渣線部位;水泥工業中回轉窯的燒成帶;玻璃工業的窯爐蓄熱室;以及生產高檔鎂碳磚、鎂鈣磚等不可或缺的骨料和細粉原料。

###

從基礎的氧化鎂到高端的電熔鎂砂,鎂質材料通過不同的原料和工藝路徑,形成了滿足各工業層級需求的產品序列。其中,電熔鎂砂的生產代表了鎂質耐火原料制備技術的頂峰,其熔煉工藝直接決定了最終耐火制品在極端高溫和化學侵蝕環境下的服役性能,是現代高溫工業不可或缺的基石材料之一。